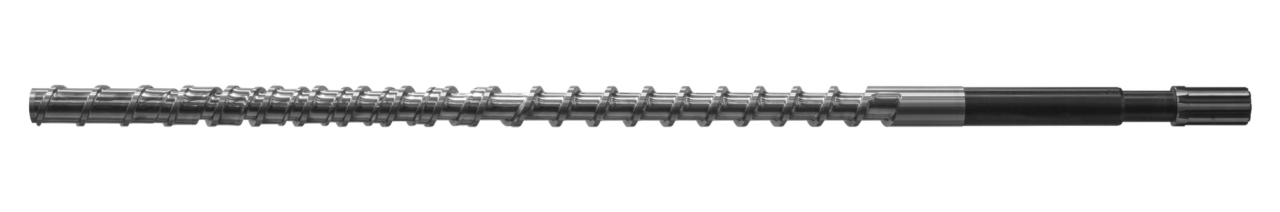

Vis de plastification

L’une des principales caractéristiques des vis de plastification est qu’elles ont une grande capacité de mélange et de fusion homogène adaptée au polymère traité.

C’est pour cette raison que le profil géométrique des vis est un élément fondamental tant pour la réalisation d’un produit de qualité que pour obtenir des avantages économiques en réduisant les déchets de production, en diminuant les temps de cycle et en facilitant les économies d’énergie.

Une recherche et un développement continus, combinés à une connaissance approfondie du processus de plastification et à des milliers d’expériences individuelles, nous permettent de développer des profils et des géométries de vis adaptés à tous les besoins et à toutes les applications.

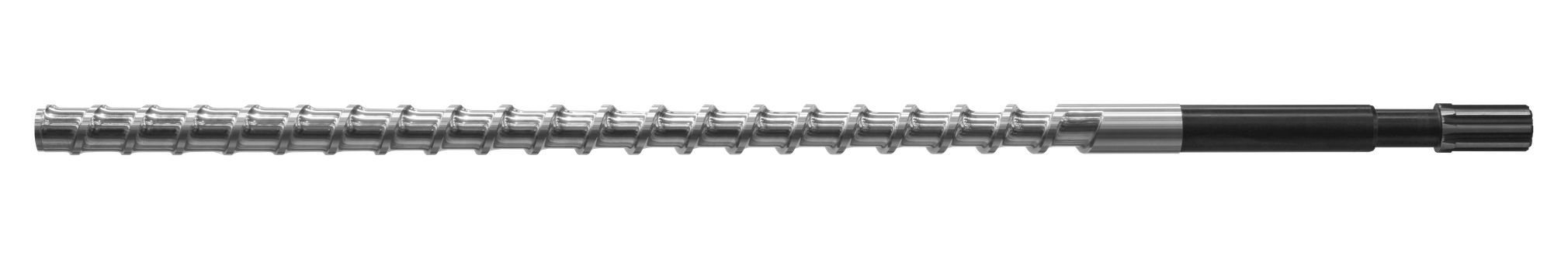

Vis à usage général

Vis à profil universel à trois zones, adaptée à la transformation de la plupart des polymères existants. Grâce à son profil standard, il constitue un bon compromis pour presque toutes les applications.

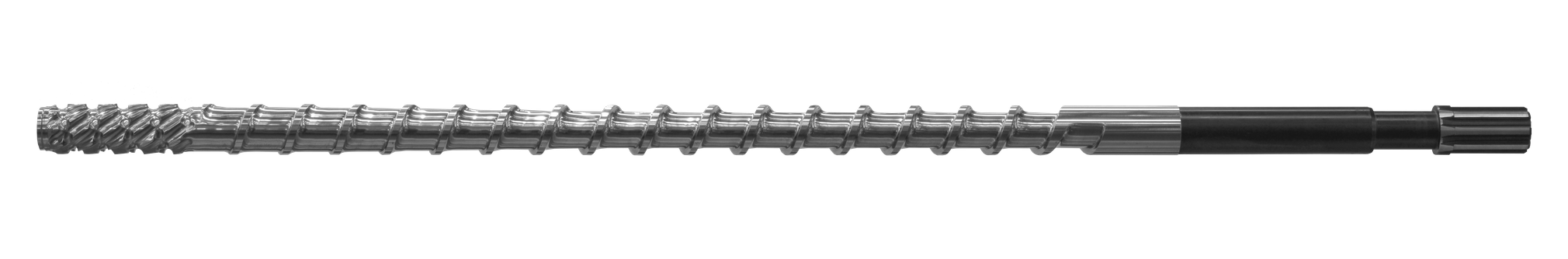

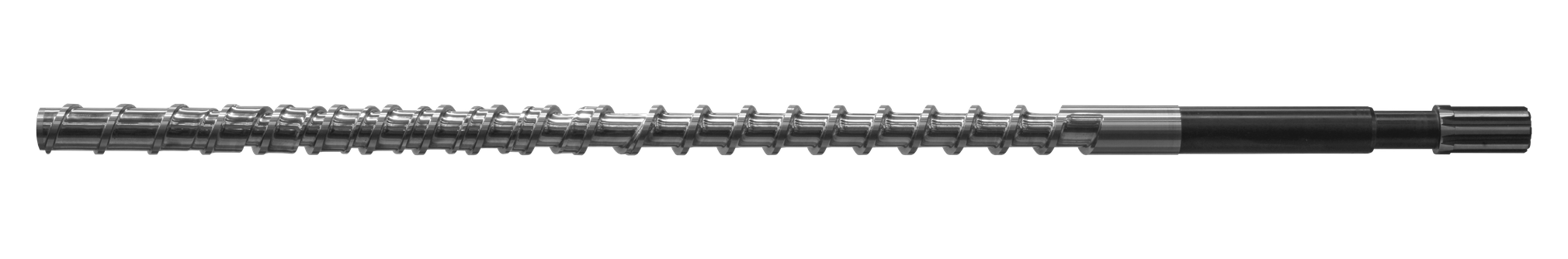

Vis dédiées

La grande variété de polymères et d’applications existant dans l’industrie de la transformation des matières plastiques nécessite des profils de vis souvent dédiés à des projets ou à des applications spécifiques: vis de mélange, vis à double pas ou vis avec des rapports de compression spéciaux, et même des vis avec des profils spécialement créés qui sont le résultat de l’expérience et de l’innovation de Brixia Plast. Brixia Plast.

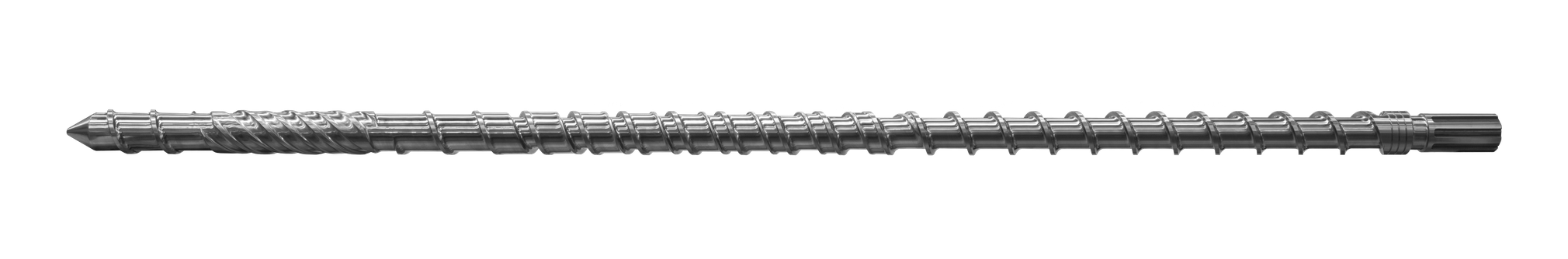

Vis multicomposée

Géométrie innovante de la vis avec une capacité de plastification très élevée. Fruit d’années d’expérience, cette vis peut être utilisée avec une multitude de polymères : des polyoléfines classiques (PP, PE) aux matériaux techniques (dont les nylons), jusqu’aux matériaux transparents. Des mélangeurs finaux peuvent être ajoutés à cette géométrie de vis.

Vis multicomposée

Produit phare de la recherche et du développement de BRIXIA PLAST, et bénéficiant aujourd’hui d’un retour positif du marché, la vis MULTI COMPOUND représente une solution très efficace adaptée à différents types de polymères.

Ses principaux avantages sont les suivants :

– Capacité de plastification élevée

– Meilleure homogénéisation du polymère et des additifs

– Réduire la contre-pression

– Réduction du couple moteur nécessaire

– Réduire les températures de moulage

– Réduction du temps de laminage

Ces avantages contribuent à une qualité élevée du processus de moulage et des produits finis, ainsi qu’à d’importantes économies d’énergie.

Aciers à vis

| MATÉRIEL | CLASSE | VACARME | TRAITEMENT | DURETÉ | RÉSISTANCE À L’USURE ABRASIVE | RÉSISTANCE À L’USURE CORROSIVE |

|---|---|---|---|---|---|---|

| LK3 | conventionnel | nitruration | 950 – 1100 HT | • | • | |

| K55 | conventionnel | caractère | 58 – 62 HRC | •• | •• | |

| Orthophoniste | conventionnel | caractère | 58 – 60 HRC | ••• | •• | |

| VDX | poussière | caractère | 62HRC | ••••• | • | |

| STX | acier inoxydable | caractère | 50 – 52 HRC | • | ••••• | |

| M390 | poussière | caractère | 58HRC | •••• | •••• |

Soudage

| MATÉRIEL | BASIQUE | DURETÉ | RÉSISTANCE À L’USURE ABRASIVE | RÉSISTANCE À L’USURE CORROSIVE |

|---|---|---|---|---|

| SPJ12 | Co | 42 – 46 HRC | ••• | ••• |

| LF5 | Fe | 58 – 62 HRC | •••• | •• |

| LF56 | Non | 59 – 54 HRC | ••• | •••• |

| LF83 | Ni – WC | 67 – 68 HRC | •••• | •••• |

Revêtements et traitements

PVD

La technologie PVD (Physical Vapor Deposition) est un procédé de revêtement qui utilise des systèmes sous vide pour vaporiser un métal solide en un plasma d’atomes ou de molécules. Ces molécules, vaporisées, sont déposées sous forme de revêtement à la surface des aciers classiques et autres. Cette technologie permet d’obtenir des revêtements de très haute performance avec une épaisseur de l’ordre du micron qui n’altère pas les dimensions de la pièce.

CrM

Un revêtement de chrome épais par un procédé galvanique est suggéré dans les cycles de plastification où, d’une part, le coefficient de friction doit être réduit et, d’autre part, une protection contre les phénomènes de corrosion et d’oxydation élevés est requise.

NpR

Le traitement NpR est un traitement thermochimique (base Fe O) proposé pour contrer l’usure en augmentant la dureté de la surface et en diminuant le coefficient de friction de la surface. Il atteint une dureté entre 850 et 900 HV et a une épaisseur de 4-5 µm. Ce traitement est principalement utilisé sur les vis de grande taille, pour lesquelles il n’est pas possible, pour des raisons de limitations technologiques et économiques, de proposer un revêtement PVD.

Tableau comparatif

| MATÉRIEL | TECHNOLOGIE | COEF. FRICTION | ÉPAISSEUR | DURETÉ | COULEUR |

|---|---|---|---|---|---|

| Crox | PVD | 0,3 | 2 – 5 µm | 2000 – 2500 HT | arc-en-ciel |

| Étain | PVD | 0,45 | 2 – 5 µm | 2000 – 2500 HT | or |

| j’ouvre | PVD | 0,35 | 2 – 5 µm | 2800 – 3000 HT | gris |

| CrM | Traitement galvanique | 0,17 | 0,2 – 0,3 mm | 900 – 1000 HT | argent |

| NpR | Traitement thermochimique | 0,45 | 4 – 5 µm | 1200 HT | noir |