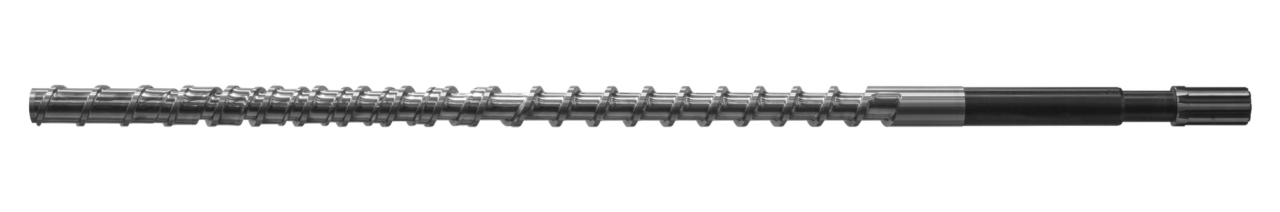

Plastifizierschnecken

Eine der wichtigsten Eigenschaften von Plastifizierschnecken ist, dass sie ein hohes Misch- und homogenes Schmelzvermögen haben, das für das zu verarbeitende Polymer geeignet ist.

Aus diesem Grund ist das geometrische Profil der Schnecken ein grundlegendes Element sowohl für die Herstellung eines Qualitätsprodukts als auch für die Erzielung wirtschaftlicher Vorteile durch die Verringerung des Produktionsabfalls, die Verkürzung der Zykluszeiten und die Ermöglichung von Energieeinsparungen.

Kontinuierliche Forschung und Entwicklung, kombiniert mit fundierten Kenntnissen des Plastifizierprozesses und Tausenden von individuellen Kundenerfahrungen, ermöglichen es uns, Schneckenprofile und -geometrien zu entwickeln , die allen Anforderungen und Anwendungen gerecht werden.

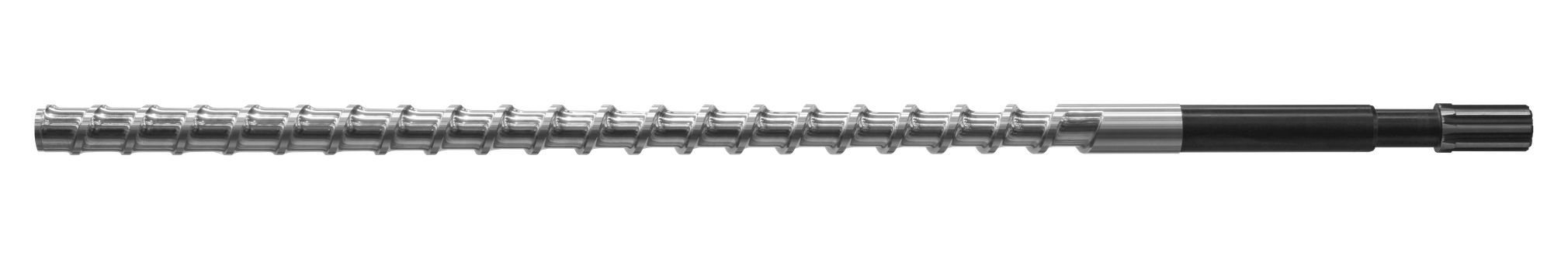

Schraube für allgemeine Zwecke

Schnecke mit universellem Drei-Zonen-Profil, geeignet für die Verarbeitung der meisten gängigen Polymere. Durch sein Standardprofil ist er ein guter Kompromiss für fast alle Anwendungen.

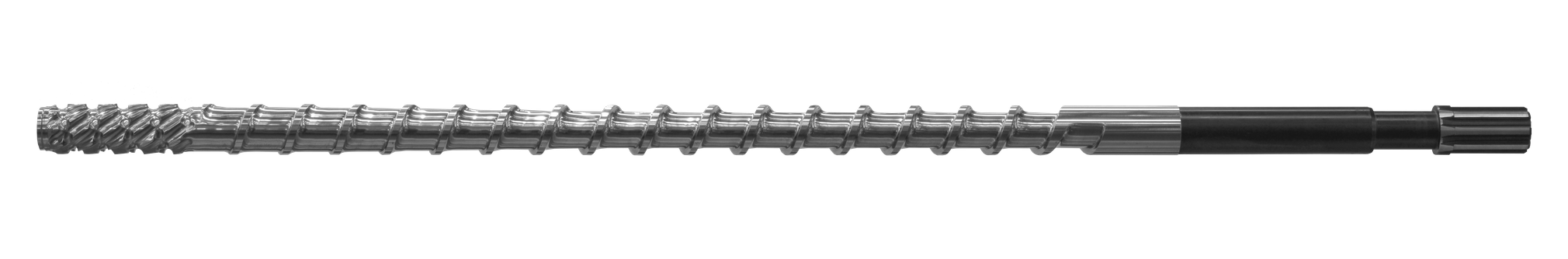

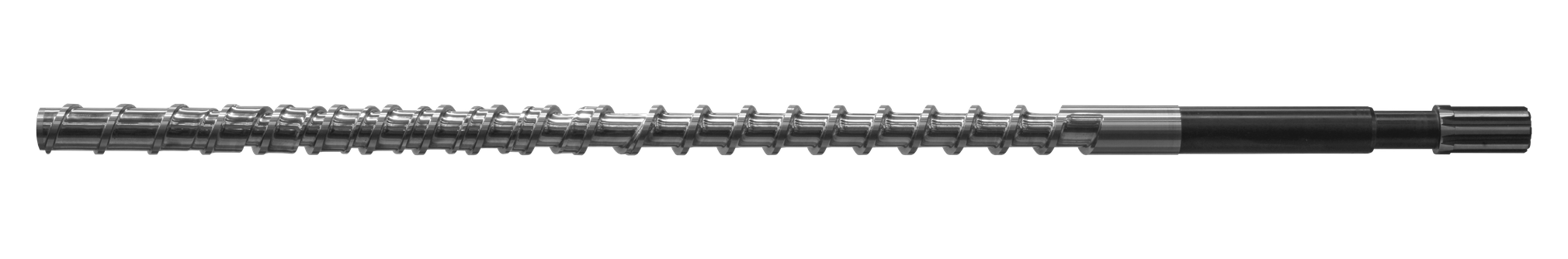

Dedizierte Schrauben

Das breite Spektrum an Polymeren und Anwendungen in der Kunststoffindustrie erfordert Schneckenprofile, die oft für spezifische Projekte oder Anwendungen bestimmt sind: Mischschnecken, Schnecken mit doppelter Steigung oder Schnecken mit speziellen Kompressionsverhältnissen und sogar Schnecken mit speziell entwickelten Profilen, die das Ergebnis der Erfahrung und Innovation von Brixia Plast sind. Brixia Plast.

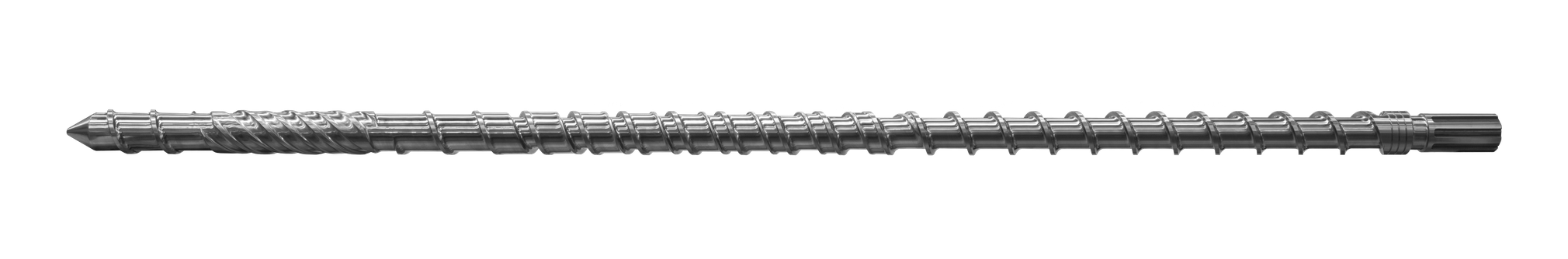

Multi-Compound-Schraube

Innovative Schneckengeometrie mit sehr hoher Plastifizierleistung. Diese Schnecke ist das Ergebnis jahrelanger Erfahrung und kann für eine Vielzahl von Polymeren verwendet werden: von klassischen Polyolefinen (PP, PE) über technische Materialien (einschließlich Nylons) bis hin zu transparenten Materialien. Diese Schneckengeometrie kann mit Endmischern ergänzt werden.

Multi-Compound-Schraube

Die MULTI COMPOUND-Schnecke ist das Flaggschiff der Forschungs- und Entwicklungsarbeit von BRIXIA PLAST und wird vom Markt positiv aufgenommen. Sie stellt eine hocheffiziente Lösung für verschiedene Polymere dar.

Seine Hauptvorteile sind die folgenden:

– Hohe Plastifizierfähigkeit

– Bessere Homogenisierung von Polymer und Additiven

– Verringerung des Gegendrucks

– Geringeres Motordrehmoment erforderlich

– Senkung der Formgebungstemperaturen

– Reduzierte Laminierungszeit

Diese Vorteile tragen zu einer hohen Qualität des Formprozesses und der fertigen Produkte sowie zu erheblichen Energieeinsparungen bei.

Schraubenstähle

| MATERIAL | KLASSE | LÄRM | BEHANDLUNG | HÄRTE | ABRASIVE VERSCHLEISSBESTÄNDIGKEIT | KORROSIVE VERSCHLEISSBESTÄNDIGKEIT |

|---|---|---|---|---|---|---|

| LK3 | konventionell | Nitrieren | 950 – 1100 HV | • | • | |

| K55 | konventionell | Temperament | 58 – 62 HRC | •• | •• | |

| SLP | konventionell | Temperament | 58 – 60 HRC | ••• | •• | |

| VDX | Staub | Temperament | 62HRC | ••••• | • | |

| STX | Edelstahl | Temperament | 50 – 52 HRC | • | ••••• | |

| M390 | Staub | Temperament | 58HRC | •••• | •••• |

Schweißen

| MATERIAL | BASIC | HÄRTE | ABRASIVE VERSCHLEISSBESTÄNDIGKEIT | KORROSIVE VERSCHLEISSBESTÄNDIGKEIT |

|---|---|---|---|---|

| SPJ12 | Co | 42 – 46 HRC | ••• | ••• |

| LF5 | Fe | 58 – 62 HRC | •••• | •• |

| LF56 | NEIN | 59 – 54 HRC | ••• | •••• |

| LF83 | Ni – WC | 67 – 68 HRC | •••• | •••• |

Beschichtungen und Behandlungen

PVD

Die PVD-Technologie (Physical Vapor Deposition) ist ein Beschichtungsverfahren, bei dem ein festes Metall mit Hilfe von Vakuumsystemen in ein Plasma aus Atomen oder Molekülen verdampft wird. Diese verdampften Moleküle werden als Beschichtung auf die Oberfläche herkömmlicher und anderer Stähle aufgebracht. Mit dieser Technologie lassen sich sehr leistungsfähige Beschichtungen mit einer Dicke im Mikrometerbereich erzielen, ohne dass sich die Abmessungen des Werkstücks verändern.

CrM

Die galvanische Dickverchromung wird in denjenigen Plastifizierungszyklen empfohlen, in denen einerseits der Reibungskoeffizient reduziert werden muss und andererseits ein Schutz gegen hohe Korrosions- und Oxidationserscheinungen erforderlich ist.

NpR

Bei der NpR-Behandlung handelt es sich um eine thermochemische Behandlung (auf Fe-O-Basis), die dem Verschleiß entgegenwirken soll , indem sie die Oberflächenhärte erhöht und den Reibungskoeffizienten der Oberfläche senkt. Es erreicht eine Härte zwischen 850 und 900 HV und hat eine Dicke von 4-5 µm. Diese Behandlung wird hauptsächlich bei großen Schrauben angewandt, bei denen eine PVD-Beschichtung aus technologischen und wirtschaftlichen Gründen nicht möglich ist.

Vergleichstabelle

| MATERIAL | TECHNOLOGIE | COEF. REIBUNG | DICKE | HÄRTE | FARBE |

|---|---|---|---|---|---|

| CroX | PVD | 0,3 | 2 – 5 µm | 2000 – 2500 HV | Regenbogen |

| Zinn | PVD | 0,45 | 2 – 5 µm | 2000 – 2500 HV | Gold |

| ich öffne | PVD | 0,35 | 2 – 5 µm | 2800 – 3000 HV | grau |

| CrM | Galvanische Behandlung | 0,17 | 0,2 – 0,3 mm | 900 – 1000 HV | Silber |

| NpR | Thermochemische Behandlung | 0,45 | 4 – 5 µm | 1200 HV | Schwarz |