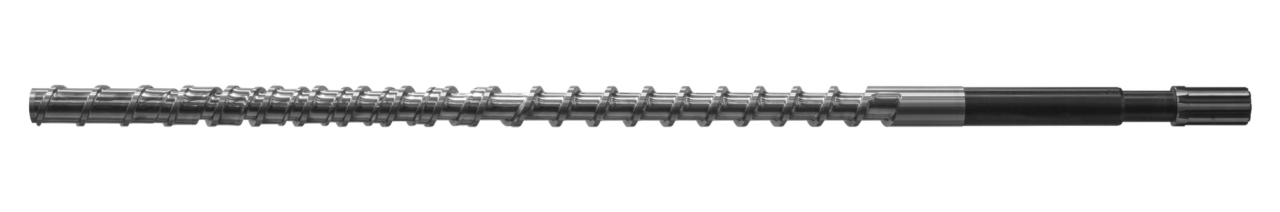

Viti di plastificazione

Una tra le caratteristiche fondamentali delle viti di plastificazione è quella di avere un’alta capacità di miscelazione e di fusione omogenea adatta al polimero trasformato.

È per questa ragione che il profilo geometrico delle viti risulta essere un elemento fondamentale sia per la realizzazione di un prodotto di qualità, sia per l’ottenimento di vantaggi economici, riducendo gli scarti di produzione, diminuendo i tempi dei cicli e facilitando il risparmio energetico.

La continua attività di ricerca e sviluppo, abbinata alla profonda conoscenza del processo di plastificazione e alle migliaia di esperienze dei singoli clienti, ci permettono di sviluppare profili vite e geometrie adatti ad ogni esigenza e applicazione.

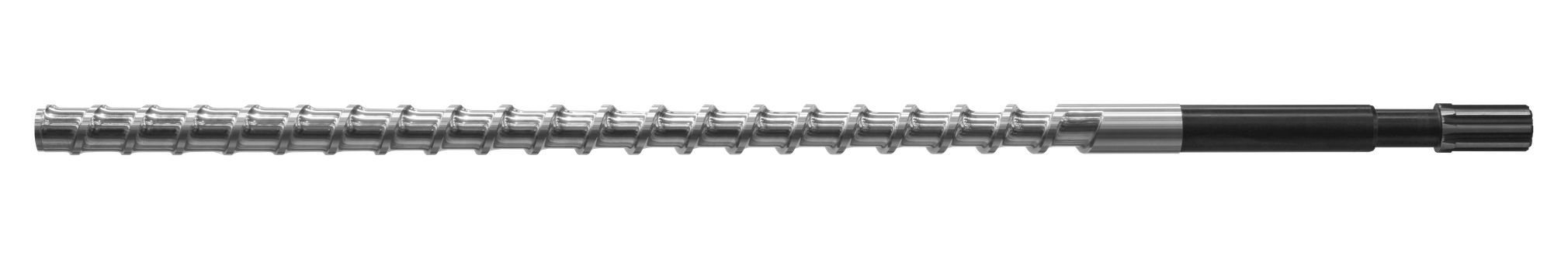

Vite ad uso generale

Vite con profilo universale a tre zone, adatta alla trasformazione della maggior parte dei polimeri esistenti. Risulta essere un buon compromesso per quasi tutte le applicazioni grazie al suo profilo standard.

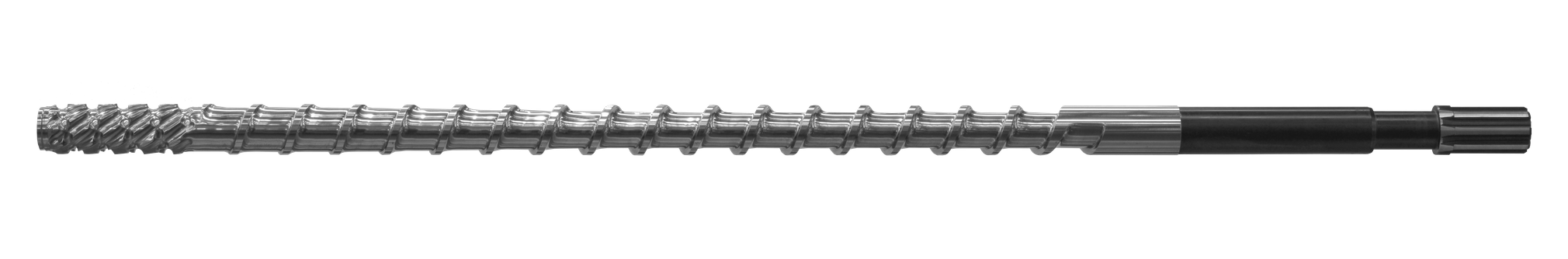

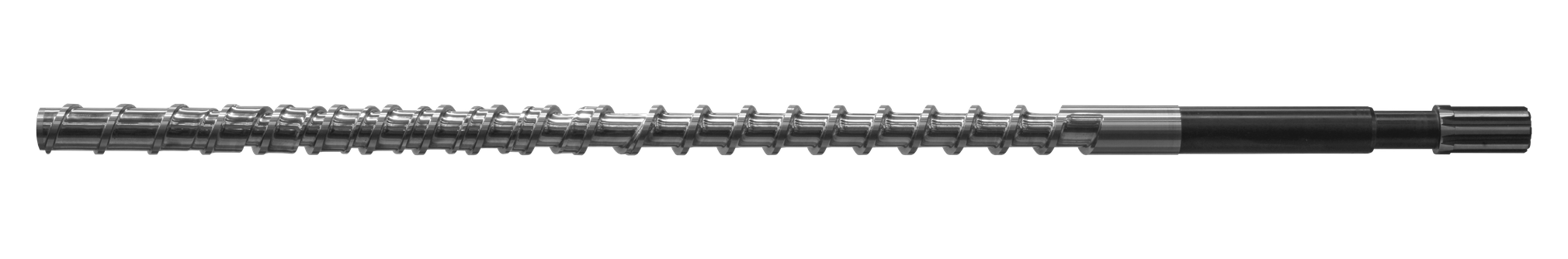

Viti Dedicate

L’ampia gamma di polimeri e applicazioni esistenti nell’industria della trasformazione delle materie plastiche richiede profili vite spesso dedicati a specifici progetti o applicazioni: viti miscelanti, viti a doppio passo o con rapporti di compressione speciali, e ancora viti con profili creati ad hoc frutto dell’esperienza e dell’innovazione targata Brixia Plast.

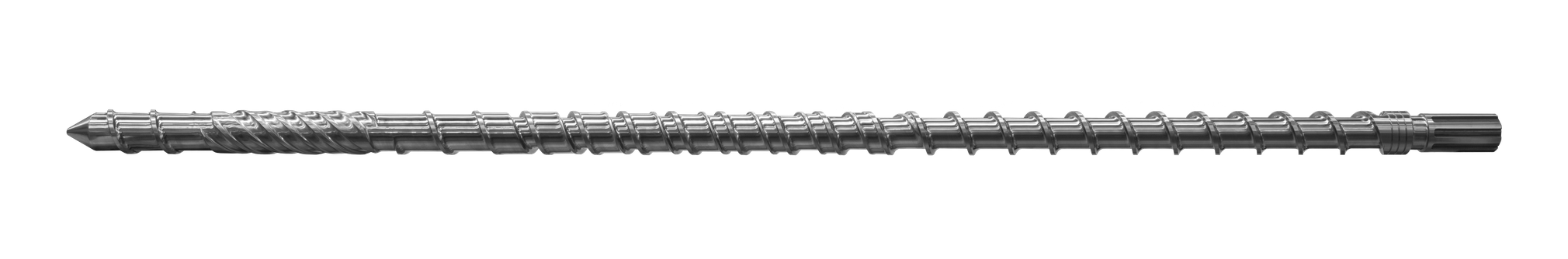

Vite Multi Compound

Vite con geometria innovativa, ad altissima capacità di plastificazione. Risultato di anni di esperienze, questa vite può essere utilizzata con molteplici polimeri: delle classiche poliolefine (PP, PE) a materiali tecnici (tra cui i nylon), fino a materiali trasparenti. A questa geometria vite è possibile aggiungere dei mixer finali.

Vite Multi Compound

Fiore all’occhiello della ricerca e sviluppo di BRIXIA PLAST, e ormai forte di un riscontro positivo sul mercato, la vite MULTI COMPOUND rappresenta una soluzione ad elevata performance di efficienza, adatta per diverse tipologie di polimeri.

I suoi vantaggi principali sono i seguenti:

• Elevata capacità di plastificazione

• Migliore omogenizzazione del polimero e degli additivi

• Riduzione della contro pressione

• Riduzione della coppia motore necessaria

• Riduzione delle temperature di stampaggio

• Riduzione del tempo di plastificazione

Questi vantaggi contribuiscono a ottenere un’elevata qualità del processo di stampaggio e dei prodotti finiti, oltre che un notevole risparmio energetico.

Acciai per le viti

| MATERIALE | CLASSE | DIN | TRATTAMENTO | DUREZZA | RESISTENZA USURA ABRASIVA | RESISTENZA USURA CORROSIVA |

|---|---|---|---|---|---|---|

| LK3 | convenzionale | nitrurazione | 950 – 1100 HV | • | • | |

| K55 | convenzionale | tempra | 58 – 62 HRC | •• | •• | |

| SLP | convenzionale | tempra | 58 – 60 HRC | ••• | •• | |

| VDX | polveri | tempra | 62 HRC | ••••• | • | |

| STX | inox | tempra | 50 – 52 HRC | • | ••••• | |

| M390 | polveri | tempra | 58 HRC | •••• | •••• |

Riporti di saldatura

| MATERIALE | BASE | DUREZZA | RESISTENZA USURA ABRASIVA | RESISTENZA USURA CORROSIVA |

|---|---|---|---|---|

| SPJ12 | Co | 42 – 46 HRC | ••• | ••• |

| LF5 | Fe | 58 – 62 HRC | •••• | •• |

| LF56 | Ni | 59 – 54 HRC | ••• | •••• |

| LF83 | Ni – Wc | 67 – 68 HRC | •••• | •••• |

Rivestimenti e Trattamenti

PVD

La tecnologia PVD (Physical Vapor Deposition) è un processo di rivestimento che utilizza sistemi sottovuoto di vaporizzazione di un metallo solido in un plasma di atomi o molecole. Queste molecole, vaporizzate, vengono depositate come rivestimento sulla superficie di acciai convenzionali e non solo. La tecnologia consente di ottenere rivestimenti ad altissime prestazioni, con uno spessore in termini di micron, che non va ad alterare dimensionalmente il pezzo.

CrM

Il rivestimento in cromo a spessore tramite processo galvanico viene suggerito in quei cicli di plastificazione in cui da una parte è necessario ridurre il coefficiente di attrito e dall’altra è richiesta una protezione contro fenomeni di elevata corrosione e ossidazione.

NpR

Il trattamento NpR è un trattamento termochimico (base Fe O) proposto per contrastare l’usura aumentando la durezza superficiale e diminuendo il coefficiente di attrito della superficie. Raggiunge una durezza tra gli 850 ed i 900 HV ed ha uno spessore di 4-5 µm. Questo trattamento viene utilizzato prevalentemente su viti di dimensioni importanti, dove non è possibile, per motivi sia di limiti tecnologici che economici, proporre un rivestimento con tecnologia PVD.

Tabella di confronto

| MATERIALE | TECNOLOGIA | COEF. ATTRITO | SPESSORE | DUREZZA | COLORE |

|---|---|---|---|---|---|

| CroX | PVD | 0,3 | 2 – 5 µm | 2000 – 2500 HV | arcobaleno |

| TiN | PVD | 0,45 | 2 – 5 µm | 2000 – 2500 HV | oro |

| Apro | PVD | 0,35 | 2 – 5 µm | 2800 – 3000 HV | grigio |

| CrM | Trattamento galvanico | 0,17 | 0,2 – 0,3 mm | 900 – 1000 HV | argento |

| NpR | Trattamento termochimico | 0,45 | 4 – 5 µm | 1200 HV | nero |